Двести исследователей работают день и ночь, развивается

Новое поколение экологически чистых автомобилей и работают они на топливных элементах электрических машин.

Hyundai даёт надежду объединить усилия и Hyundai

дилерского фонда. На наших 90000 квадратных футов в Южной Калифорнии проектно-конструкторская база, где более 150 дизайнеров,

инженеров, руководителей и модели техники используют самые передовые технологии,

глинисто-моделирования и графических технологиий для того, чтобы следующее поколение Hyundai

представляло собой передовую автомобильную технологию и дизайна.

Блока цилиндров. Головка.

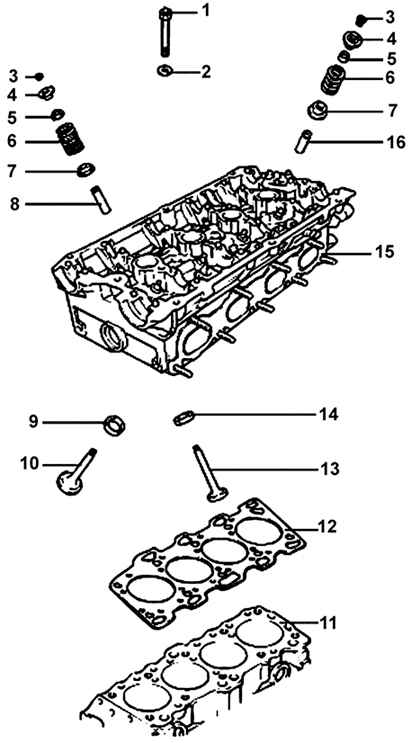

Рисунок 2.33. Головка блока цилиндров: 1 – болт крепления головки цилиндров, 63 Н·м +ослабить все болты +20 Н·м +довернуть на угол 90° +довернуть на угол 90°; 2 – шайба; 3 – сухари; 4 – тарелка пружины; 5 – маслосъемный колпачок; 6 – пружина; 7 – седло пружины; 8 – направляющая втулка выпускного клапана; 9 – седло впускного клапана; 10 – впускной клапан; 11 – блок цилиндров; 12 – прокладка головки блока цилиндров; 13 – выпускной клапан; 14 – седло выпускного клапана; 15 – головка блока цилиндров; 16 – направляющая втулка впускного клапана |

|

|

| Элементы головки блока цилиндров показаны на Рисунок 2.33. |

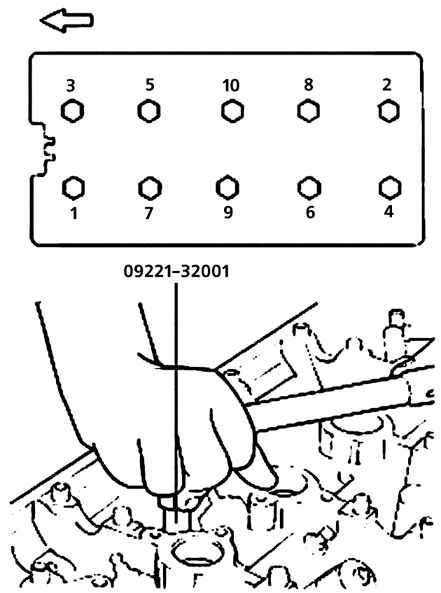

Рисунок 2.34. Последовательность выворачивания болтов крепления головки блока цилиндров |

|

|

| Специальным инструментом 0921–32001 в последовательности, показанной на Рисунок 2.34, выверните болты крепления головки блока цилиндров. |

Рисунок 2.35. Использование специальных приспособлений для сжатия пружины клапана |

|

|

| Специальным инструментом (09222– 28000, 09222–28100) сожмите пружины клапана и снимите сухари (Рисунок 2.35). Затем снимите тарелку пружины, пружину клапана, седло пружины и клапан. |

| Плоскогубцами снимите маслосъемный колпачок. |

| Проверьте головку блока цилиндров на отсутствие трещин, повреждений и утечек охлаждающей жидкости. При наличии трещины замените головку блока цилиндров. |

| Полностью удалите окалину, герметик и отложения нагара. После очистки смазочных каналов продуйте их сжатым воздухом. |

Рисунок 2.36. Направления измерения плоскостности привалочной поверхности головки блока цилиндров |

|

|

| Металлической линейкой и щупом в направлениях, показанных на Рисунок 2.36, проверьте плоскостность привалочной поверхности головки блока. Если допустимая плоскостность превышена в любом направлении, замените или перешлифуйте головку. |

| Номинальное отклонение от плоскостности менее 0,03 мм, предельно допустимое отклонение – 0,2 мм. |

| Проволочной щеткой хорошо очистите клапан. |

| Осмотрите каждый клапан на наличие износа, повреждений, деформации тарелки и штока, при необходимости отремонтируйте или замените его. |

| Если торец штока изъеден или изношен, по мере необходимости восстановите фаски. Это восстановление должно быть ограничено минимальным снятием металла. |

| Проверьте ширину рабочих фасок. Замените клапан, если рабочая фаска изношена до минимально допустимого предела. |

| Номинальная толщина фаски, мм: |

| выпускные клапаны.....1,5 |

| Предельно допустимая толщина кромки, мм: |

| выпускные клапаны.....1,0 |

| Измерьте длину каждой пружины в свободном состоянии. Если длина пружины отличается от требуемой, замените ее. |

| Установите пружину на плоскую горизонтальную поверхность и угольником измерьте отклонение верхней части пружины от вертикальной плоскости. |

| Длина пружины в свободном состоянии – 45,82 мм, под нагрузкой 25,3 кг –40 мм. |

| Предельно допустимая длина пружины в свободном состоянии – 44,82 мм. Отклонение пружины от вертикальной плоскости – не более 1,5°. |

| Предельно допустимое отклонение пружины от вертикальной плоскости – не более 4°. |

| Направляющие втулки клапанов |

| Проверьте зазор между штоком и направляющей втулкой клапана. Если зазор превышает предельно допустимый, замените направляющую втулку клапана на втулку увеличенного размера. |

| Номинальный зазор между штоком и направляющей втулкой клапана, мм: |

| впускные клапаны.....0,02–0,047 |

| выпускные клапаны.....0,05–0,085 |

| Предельно допустимый зазор между штоком и направляющей втулкой клапана, мм: |

| выпускные клапаны.....0,15 |

| Проверьте седло клапана на наличие перегрева и равномерность контакта с рабочей поверхностью клапана. При необходимости отремонтируйте или замените седло клапана. |

| Перед ремонтом седла клапана проверьте износ направляющей втулки клапана. Если направляющая втулка клапана изношена, замените ее, а затем отремонтируйте седло. |

| Ремонт седла клапана проводится наждачным кругом или фрезой. Ширина рабочей фаски седла клапана должна быть в пределах, указанных в технических данных, и отцентрована с рабочей поверхностью клапана. |

| После ремонта клапан и седло клапана необходимо притереть с использованием притирочной пасты. |

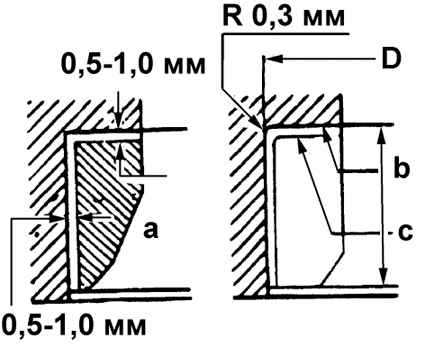

Рисунок 2.37. Зона срезания стенки старого вставного седла и размеры расточки гнезда седла: а – зона срезания; b – новое отверстие; |

| с – старое отверстие; D – диаметр седла |

|

|

| Любое седло клапана, которое выработало срок эксплуатации, можно снять после срезания большей части его стенки с помощью специального инструмента (Рисунок 2.37). |

| После извлечения седла разверткой или резцом обработайте его отверстие до значений, указанных в табл. 2.5. |

| Припуски для установки седла клапана |

| Нагрейте головку цилиндров до температуры 250 °С и запрессуйте в нее седло клапана увеличенного размера, седло должно быть нормальной (комнатной) температуры. Притирочной пастой притрите клапан к новому седлу. |

| Ширина контакта седла клапана – 0,9–1,3 мм. |

| Замена направляющей клапана |

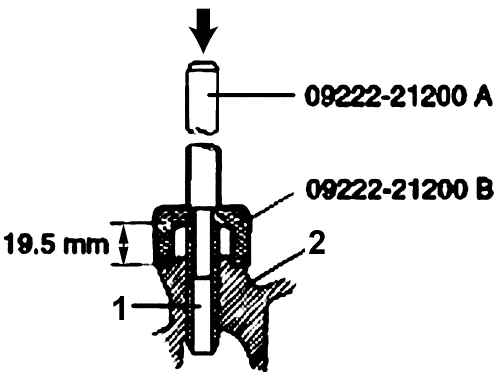

Рисунок 2.38. Использование специальных инструментов 09222– 21200 A и 09222– 21200 В для выпрессовки направляющей (1) клапана из головки (2) блока цилиндров |

|

|

| Специальным инструментом 09222–21200 A и прессом выдавите направляющую клапана в сторону блока цилиндров (Рисунок 2.38). |

| Обработайте отверстие в головке блока цилиндров для новой направляющей клапана до размера новой направляющей клапана большего размера. Размер отверстия в головке блока цилиндров должен превышать номинальный и соответствовать значениям, приведенным в табл. 2.6. |

| Ремонтные размеры направляющей клапана |

| Используя специальный инструмент 09222–21200 A и 09222–21200 B, запрессуйте направляющую клапана. Направляющая клапана должна быть запрессована с верхней стороны головки блока цилиндров. Помните, что направляющие втулки впускного и выпускного клапанов отличаются по длине (46 мм – впускная и 54,5 мм – выпускная). |

| Запрессовывайте направляющую втулку клапана только увеличенного размера. |

|

|

| После запрессовки направляющих втулок клапанов вставьте новые клапаны и проверьте зазор между штоком клапана и направляющей втулкой. |

| При замене направляющих втулок клапанов проверьте и при необходимости замените седла клапанов. |

| Сборка и установка головки блока цилиндров |

Рисунок 2.39. Использование приспособления 09222– 22001 (1) для установки маслосъемного колпачка (2) на направляющую клапана и седло (3) пружины клапана |

|

|

| Специальным инструментом (09222– 22001) установите маслосъемный колпачок (Рисунок 2.39). |

Перед установкой тщательно протрите каждую деталь.

На поверхности вращения и скольжения нанесите моторное масло. |

|

|

Не используйте повторно старые маслосъемные колпачки.

Неправильная установка маслосъемного колпачка может привести к утечке масла через направляющую втулку клапана. |

|

|

| Нанесите тонкий слой моторного масла на шток каждого клапана. Вставьте клапаны в направляющие втулки клапанов. Не прилагайте силу при вводе клапана в маслосъемный колпачок. После установки проверьте плавность перемещения клапана. |

Рисунок 2.40. Расположение пружины клапана: |

| 1 – держатель пружины; 2 – маслосъемный колпачок; 3 – седло пружины; 4 – пружина клапана; |

| 5 – витки пружины, покрытые эмалью |

|

|

| Установите пружины клапана так, чтобы сторона, покрытая эмалью, была направлена к тарелке пружины (Рисунок 2.40). |

| Специальным приспособлением сожмите пружину клапана и установите сухари (см. Рисунок 2.35). Проверьте правильность расположения сухарей в верхнем держателе пружины, медленно разожмите и снимите приспособление для сжатия пружины. |

| Когда пружина сжата, проверьте, чтобы маслосъемный колпачок не был прижат к основанию сухарей. |

|

|

| Очистите обе привалочные поверхности блока цилиндров и головки блока. |

| Проверьте идентификационные метки на прокладке головки блока цилиндров. |

| Установите новую прокладку головки блока цилиндров так, чтобы поверхность с идентификационной меткой была направлена к головке блока. |

Измерьте длину каждого болта крепления головки блока цилиндров.

Максимальная допустимая длина составляет 99,4 мм |

|

|

| Установите головку на блок цилиндров. |

Рисунок 2.41. Последовательность затяжки болтов крепления головки блока цилиндров |

|

|

| Вверните болты крепления головки блока цилиндров в последовательности, показанной на Рисунок 2.41. |

| Затягивайте болты в несколько этапов: |

| – новые болты – 63 Н·м + ослабить все болты +20 Н·м + довернуть на угол 90° + довернуть на угол 90°; |

| – ранее использованные болты – 20 Н·м + довернуть на угол 90° + довернуть на угол 90°. |

|